Blog

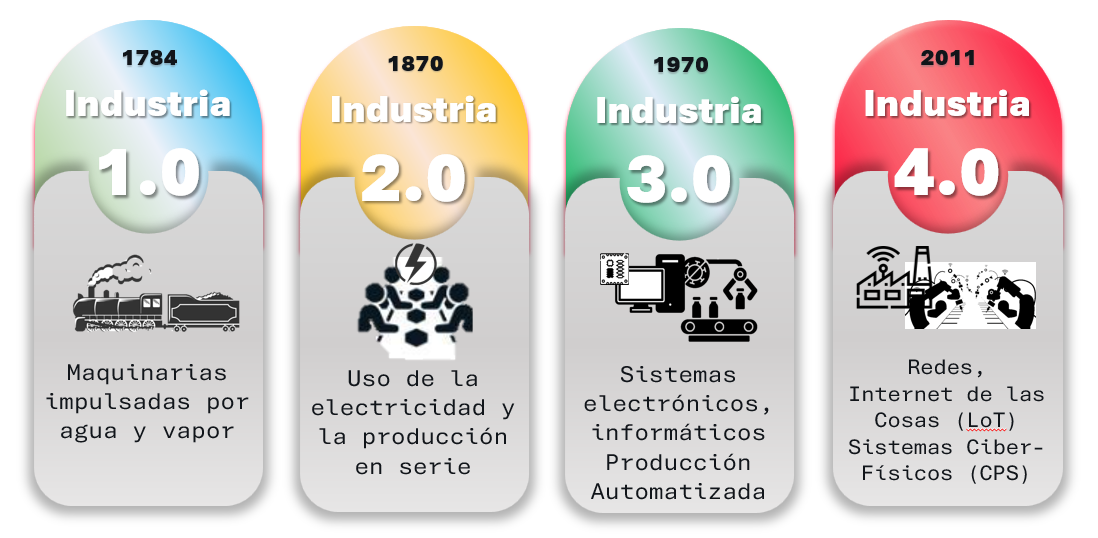

La cuarta revolución industrial, llamada industria 4.0 que da inicio entre finales del 2010 e inicios del 2011se enfoca en aprovechar y obtener información para facilitar la toma de decisiones para crear empresas inteligentes mediante la integración de tecnologías como: el internet de las cosas industriales (IoT), conectividad en la nube (cloud computing), inteligencia artificial (IA), machine learning, y muchas otras nuevas tecnologías en desarrollo.

En los últimos años como el Machine Learning se esta convirtiendo en el centro de este proceso de digitalización en la industria. Por lo que queremos contarte cual es la razón de esto y que es importante considerar antes de llegar a este punto.

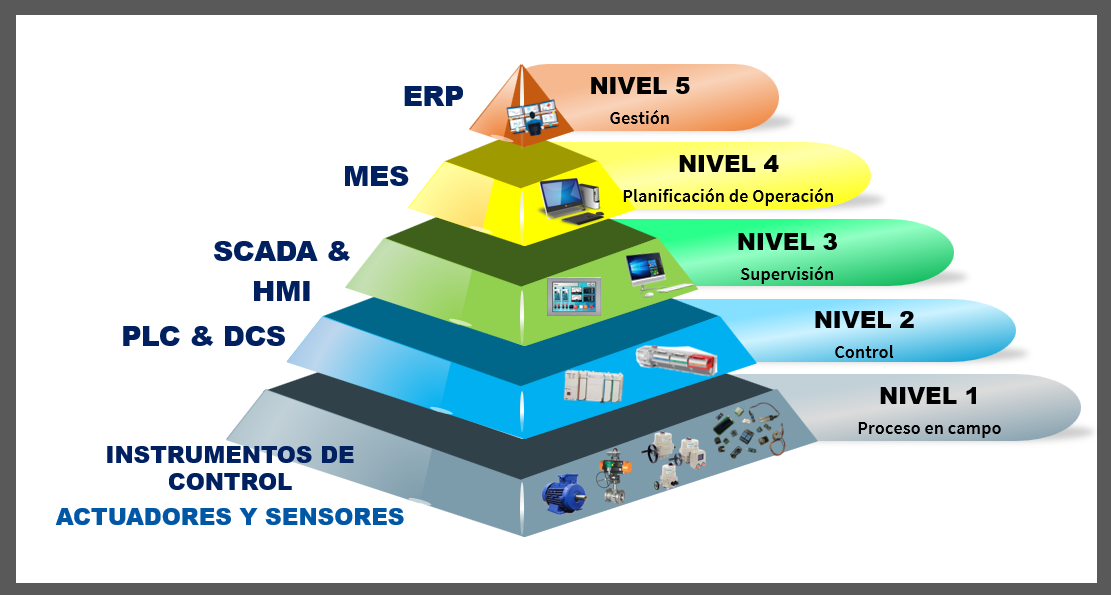

Como mucho se menciona para poder crear una empresa inteligente que nos permita tomar mejores decisiones y análisis de la eficiencia y crecimiento de nuestra empresa, debemos saber que tenemos en las entrañas de nuestro proceso para definir que información es la que podemos obtener. Ya que el implementar los sistemas de información para adquirir la información debemos saber si contamos con la instrumentación y procesadores que proporcionen datos para definir cuanto produce nuestra empresa, el consumo de recursos que emplea, el tiempo de operación y mantenimiento que llegan a tener, etc. los cuales son elementos que deben integrarse a nuestro sistema y se encuentran dentro de los primeros 3 niveles de automatización.

Pirámide de automatización

Por lo que el saber si contamos con: instrumentos de control, procesadores lógicos, sistemas de supervisión y una red de comunicación que nos permita comunicar y recolectar información, de las maquinas, líneas de procesos o áreas son las bases que nos permitirán mejorar la implementación del internet de las cosas (IoT).

¿Qué es el IoT?

Internet of Things o Internet de las cosas (IoT) es la interconexión de maquinas y dispositivos que reciben y envían datos. esta red de objetos es esencial para la automatización y optimización de datos o nivel productivo y de negocio, por lo que es una tecnología considerada la base de la industria 4.0.

¿Qué es el Cloud Computing?

Mejor conocido como la nube, es el suministro de información bajo demanda a través del internet, el cual nacio de la necesidad de disponer rápidamente de la información y que esta sea mediante servicios flexibles y potentes. sin dejar de vista el que proporcionen seguridad de la información que tenemos en la nube.

¿Qué es Big Data?

Es el conjunto de datos cuyo volumen, complejidad y velocidad de crecimiento dificultan su captura, gestión, procesamiento y análisis con herramientas convencionales y a corto plazo para que sean útiles.

En la actualidad el volumen de estos datos es de tal magnitud que es necesario contar con herramientas que permitan clasificar la información útil conforme al contexto en que se quiera emplear en el Machine Learning.

¿Qué es la IA?

La inteligencia artificial (IA) es la habilidad que tiene una computadora de realizar tareas que un humano realizaría a nivel de procesamiento de datos, aprendizaje y toma de decisiones.

Por lo tanto se encarga de resolver problemas complejos imitando el razonamiento humano mediante algoritmos.

¿Qué es el Machine Learning?

Surge de los algoritmos empleados en la IA para aprender y resolver problemas complejos, empleándose en la industria se conoce como producción inteligente (Smart Manufacturing).

Dentro de la automatización el Machine Learning se emplea para crear modelos analíticos para que los sistemas aprendan partiendo de los datos suministrados, para que identifique patrones y tome decisiones sin necesidad de la intervención humana.

Por lo que depende directamente de la cantidad y calidad de información suministrada

¿Qué son los robots autónomos?

Son aquellos que pueden obtener información del entorno, actuar y tomar sus propia decisiones sin la intervención humana. se emplean normalmente en tareas peligrosas o en operaciones de suministro.

Se comenta mucho la forma en que el blindaje que tienen algunos cables se deben conectar a los equipos para se interconexión. Algunos defienden la idea que con el fin de evitar la conexión del cable de tierra es conveniente conectar el blindaje del cable y solo uno de sus extremos del cable, para así evitar regresos de corriente por medio del cable de tierra en el blindaje.

Por otra parte, los libros sobre Electromagnetic Compatibility (EMC) hablan sobre qué importante es aterrizar ambos extremos del blindaje del cable con el fin de tener un buen aislamiento contra interferencias que puedan afectar las señales. La conexión del blindaje es pues un tema controversial, ya que hay argumentos válidos para ambos casos.

Para la conexión del blindaje de cables se tienen cuatro opciones, todas con ventajas y desventajas:

1. Blindaje aterrizado en ambos extremos: Buen aislamiento de R.F. pero susceptible a lazos de tierra que pueden ser muy grandes, hasta de 100A en el peor de los casos.

2. Blindaje aterrizado en ambos extremos con alambre de unión en paralelo en área grande: Bueno contra R.F. con la ventaja de que la corriente de tierra circula principalmente por el alambre de unión, sin embargo, el intenso campo magnético no es una cosa agradable. El alambre de unión debe ser de 10 mm2.

3. Blindaje aterrizado solo en un extreme: No habrá corriente de tierra, pero defectuoso con respecto a radio frecuencias para las que el cable sea más largo que 1/8 de la longitud de onda. La interferencia de R.F. puede llegar a ser peor que para cable no blindado.

4. Blindaje aterrizado del extreme emisor y aterrizado a través de un capacitor (posiblemente con 2 capacitores en paralelo para frecuencias entre 100kHz a 1GHz o más). Buena medida para R.F. si el tipo de capacitor y su posicionamiento son dimensionados correctamente, además de que elimina la corriente de tierra. Uno de los capacitores debe ser del tipo con un espacio integrado contra chispas, de tal manera que no se dañe con transitorios de alto voltaje que se puedan ser inducidos en el blindaje.

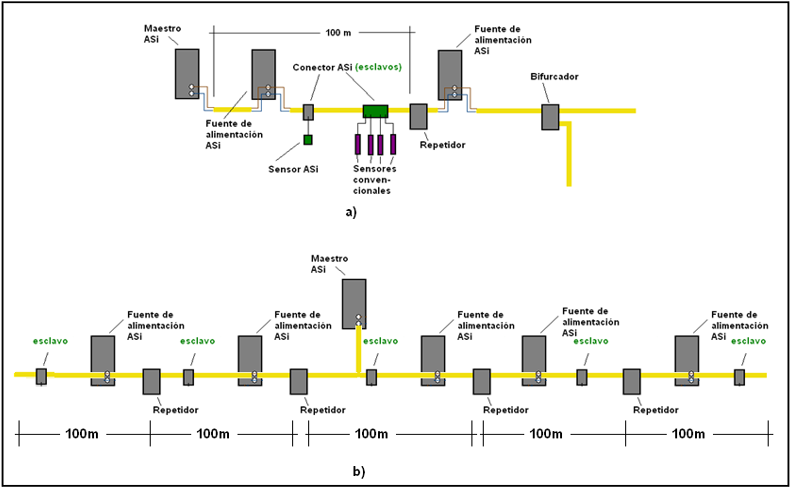

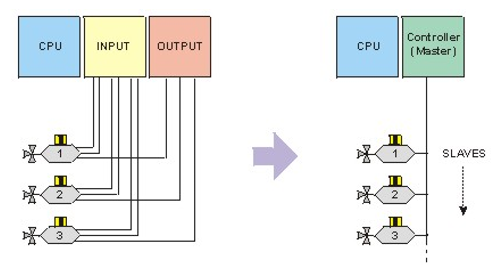

En el presente artículo se mencionan los pasos básicos a seguir para crear una Red ASi. Es pertinente aclarar que una Red ASi se puede implementar para el PLC Simatic S7 o el PLC de Rockwell Automation, la configuración e implementación de la red para ambos sistemas es similar, sin embargo, el direccionamiento difiere en cada uno de ellos.

La Red ASi requiere de elementos específicos básicos para su implementación:

1. Elemento Maestro. Este elemento es el que se encarga de administrar la Red, intercambiar información con los esclavos de la Red y comunicarse a su vez con el PLC del sistema.

2. Fuente de alimentación especial para alimentación de los elementos conectados a la Red. Esta fuente suministra 30Vdc con alto grado de estabilidad funcionando bajo el concepto de regulador conmutado primario, lo que hace posible la transmisión de energía y datos por el mismo cable. La capacidad de estas fuentes varía entre 2A y 7A, dependiendo de las necesidades de energía de los esclavos conectados a la red. La caída de tensión entre la fuente de alimentación y esclavos no debe exceder 3V. En caso necesario, se deberá conectar la fuente lo más cerca posible del esclavo de mayor consumo.

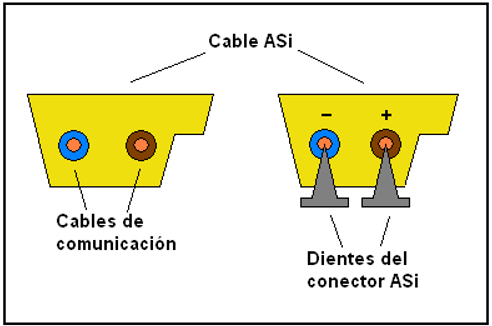

3. Cable ASi Bus especial. Este cable tiene una forma definida “trapezoidal” (Fig. 2), a la cual se adaptan muchos de los conectores modulares de los esclavos y que al hacerlo así, hacen prácticamente imposible una conexión errónea del esclavo. Esto es una gran ventaja, ya que se debe observar la polaridad del bus. Estos conectores son del tipo vampiro, los cuales cuentan con dientes especiales, que atraviesan el aislante del cable haciendo contacto con los dos cables de alimentación y transmisión de datos al cerrar (y atornillar) los conectores sobre el cable. Se tienen también otro tipo de conectores de campo, en los cuales es necesario “pelar” el cable para poder hacer la conexión. Estos cables se venden en longitudes únicas de 100m, ya que es la distancia máxima que puede cubrir el bus ASi. En caso de requerir distancias mayores, es necesario intercalar repetidores.

4. Elemento programador de direcciones ASi. Existen varios fabricantes que ofrecen los elementos arriba mencionados, entre ellos Siemens, Pepperl&Fuchs, Schneider, Bihl+Wiedemann, IFM, etc.

Características de la red ASi:

5. Número Máximo de esclavos: 31. Actualmente ya se puede ampliar dicho número a 62, sin embargo, para ello es necesario el uso de un maestro y esclavos especiales (con direccionamiento extendido).

6. Longitud máxima del bus: 100m con la opción de aumentar dicha longitud hasta 300m intercalando 2 repetidores, un repetidor por cada 100m adicionales.

7. Tipo de esclavos: Discretos y analógicos ASi.

8. Se pueden tener tantas redes ASi en un sistema de control como sean necesarias. Condiciones: Cada red ASi debe tener un Maestro y una Fuente de Alimentación propios. No es posible alimentar dos redes ASi con una sola fuente. Se deben respetar los parámetros estipulados en los puntos 5 y 6.

9. La Red ASi puede ser integrada a una red Profibus mediante un elemento esclavo Profibus especial, con lo cual se pueden alcanzar distancias mucho mayores. Este elemento es un gateway (enlace Profibus DP/ASi).

10. Topología de la red ASi: Lineal, estrella, árbol. En el caso de las dos últimas se requiere de elementos bifurcadores que permiten las ramificaciones del bus.

Fig. 1 Red ASi con maestro, fuentes de alimentación, repetidores, bifurcadores y elementos esclavos. a) Configuración normal; b) configuración extendida a 500m.

En un sistema ASi standard, cada esclavo de la Red puede soportar hasta 4 entradas o salidas discretas, es decir, a cada esclavo se pueden conectar 4 sensores o 4 actuadores discretos convencionales (Fig. 1), lo que proporciona un total de 124 entradas y 124 salidas discretas de campo. Existen elementos esclavos que ofrecen una combinación de entradas/salidas. En el caso de la versión ASi extendida (62 esclavos), versión 2.1, los esclavos tienen la capacidad de 4 entradas y 3 salidas, con lo que se pueden tener hasta 248 entradas y 186 salidas discretas en total. En el caso de esclavos inteligentes se pierde dicho número de entradas/salidas adicionales y el número de elementos de campo se mantiene en 31 y 62 respectivamente.

El cable ASi standard es de color amarillo y como ya se mencionó, de sección transversal “trapezoidal”. Este cable sirve para la transmisión de datos y alimentación a los elementos de campo y funciona a su vez como aislante de ruido, lo que elimina la necesidad de cables blindados. Es necesario mencionar que la red ASi también se puede implementar empleando cable normal redondo. Para los casos en que es necesario suministrar mayor voltaje a los esclavos en campo (actuadores), se debe emplear un cable ASi especial de color negro adicional, similar al standard mencionado arriba y además se debe emplear una fuente adicional ex profeso.

Existe la creencia de que la longitud máxima del bus Asi es de 300m, sin embargo se puede extender hasta 500m empleando los repetidores correspondientes, conectando a cada uno de dichos segmentos de 100m una fuente de alimentación especial y colocando el maestro “en medio” de la red (Fig. 1b). Otra opción es una red de 400m en donde es necesario emplear un elemento extensor (máximo 100m del tramo entre el maestro y el módulo extensor + 300m máximo con repetidores) y en cuyo caso NO se puede conectar ningún elemento esclavo en los primeros 100m del bus y tampoco la fuente de alimentación correspondiente.

Nota: ¡Todo tramo de bus ASi adicional a los primeros 100m requiere una fuente de alimentación especial propia!

Pasos a seguir para la configuración e implementación de una red ASi.

1. Defina la ruta óptima a seguir por el cable ASi en un plano con el layout (de preferencia a escala) del proceso o de la máquina a automatizar, de ésta manera podrá conocer de antemano la longitud total del bus y adquirir el número de cables ASi necesarios para dicha aplicación. Recuerde que en el caso del cable ASi, éste se vende en tramos de 100m.

2. En caso de requerir más de 100m decida cuántos elementos repetidores necesitará, así como el número de fuentes de alimentación necesarias. Si el proceso está demasiado lejos del maestro del bus, puede considerar la opción de emplear un elemento extensor para cubrir dicha distancia (no mayor a 100m) y conectar los esclavos y fuente(s) de alimentación en el o los tramos subsiguientes.

3. Ubique en el plano layout los elementos sensores o actuadores que actuarán como esclavos del bus y asígneles sus direcciones de acuerdo a las que les fueron asignadas en el proceso de configuración (ver párrafo “Integración de una red ASi en un sistema de control Simatic S7). De ésta manera tendrá una referencia de ubicación y dirección por esclavo.

4. Tienda el o los cables ASi de acuerdo a la ruta marcada en el layout y conecte a su vez los esclavos en sus localidades respectivas (pasos 1 y 3). Asegúrese de conectar correctamente los bornes de los esclavos a los cables del bus según su polaridad (+) y (-) (Fig. 2). En caso de emplear conectores vampiro, asegúrese de que los dientes del conector estén haciendo contacto con los cables del bus! En lo posible, trate de tender el bus ASi lo más alejado de cables de potencia.

Fig. 2 Cable ASi y dientes del conector haciendo contacto con los cables de comunicación.

5. Mediante el dispositivo programador programe cada esclavo con la dirección (1 a 31, la dirección 0 está reservada. ¡No repetir direcciones!) correspondiente según el paso 3 y etiquételo físicamente con dicha dirección. Se ahorrará muchos problemas si así lo hace. El direccionamiento se puede efectuar también directamente mediante el maestro (sin necesidad del dispositivo programador), ya que éste posee una función específica para hacerlo, pero el método expuesto arriba es más confiable y claro, ya que al asignar direcciones mediante el maestro no se sabe exactamente qué esclavo en la red obtuvo qué dirección y tendrá que checarlo mediante el dispositivo programador.

6. Monte el módulo ASi maestro en el rack del PLC.

7. Conecte el bus a la fuente de alimentación y al maestro, observando la correcta polaridad en las conexiones y energice el sistema.

8. Ponga la CPU en STOP.

9. En función del maestro empleado (Simatic, Pepperl&Fuchs, Schneider) induzca en el maestro la rutina de reconocimiento de la red ASi y cheque que el maestro reconozca todos los esclavos conectados (el maestro barrerá la red y en caso de detectar alguna falla en un esclavo o no detectarlo, lo indicará en su display o serie de LEDs, según sea el maestro empleado).

Fig. 3 Programador de esclavos y conector vampiro

10. En caso de falla en algún esclavo o esclavo no detectado, revise dicho esclavo en cuanto a conexión o dirección erróneas.

11. Una vez que el maestro reconoció todos los esclavos conectados y no encontró falla, puede pasar el modo de operación del maestro al modo de barrido u operación normal.

12. Ponga la CPU en el modo RUN.

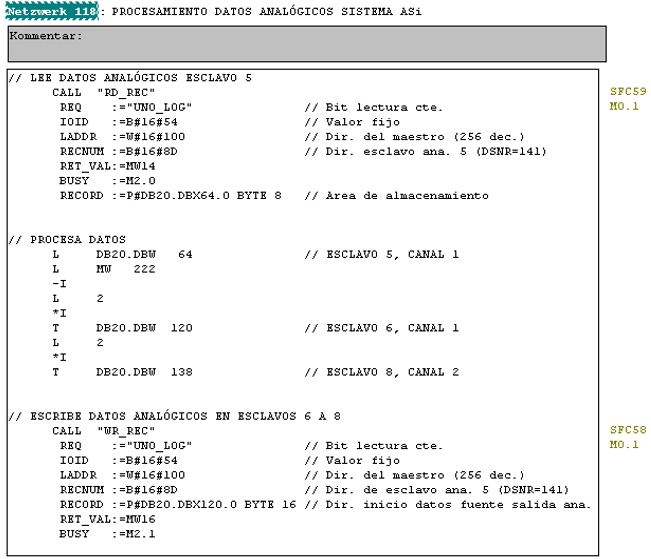

Integración de una red ASi en un sistema de control Simatic S7:

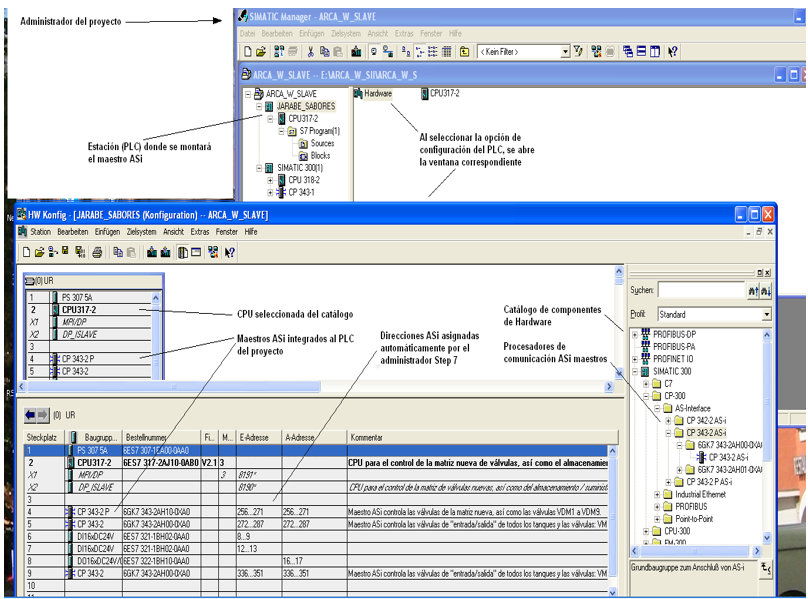

1. Crear un proyecto mediante el configurador de proyectos de Step 7, empleando una CPU S7-300. El maestro ASi (CP343-2 6GK343-2AH00-0XA0 maestro normal o CP343-2P 6GK343-2AH10-0XA0 maestro extendido) solo puede ser instalado con la familia de CPUs S7-300 (Fig. 4).

2. Abrir el configurador de hardware del proyecto e integrar la fuente y CPU requeridas para la aplicación (Fig. 4).

3. En el árbol o catálogo de elementos a la derecha del configurador, abrir la carpeta de elementos de comunicación (CP300), buscar el maestro ASi deseado y arrastrarlo con el puntero del ratón al rack de elementos del PLC (Fig. 4). Al integrar el procesador de comunicaciones ASi (CP343-2), el administrador del proyecto asigna automáticamente las direcciones de los esclavos correspondientes a dicho maestro.

Fig. 4 Administrador de proyecto y configurador de hardware del PLC.

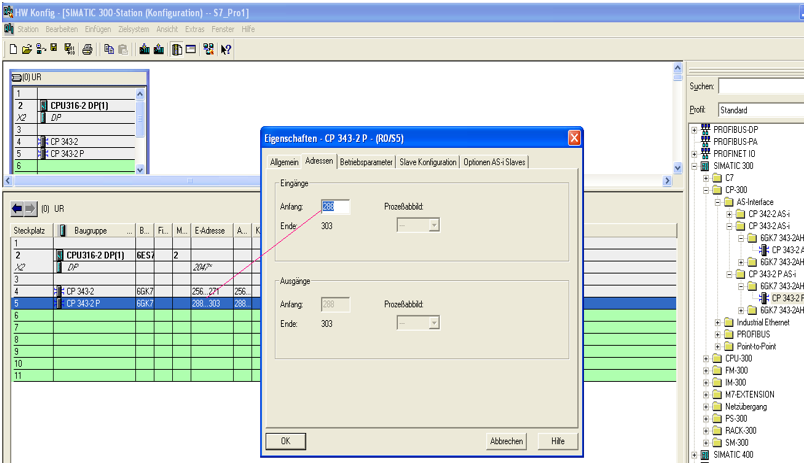

4. En caso de desear un rango de direcciones diferente al asignado, se deberá configurar el maestro ASi haciendo doble click sobre él (Fig. 5) en el rack de configuración del PLC. A continuación el administrador abre una nueva ventana en donde se podrá asignar la nueva dirección de inicio del rango de direcciones bajo la pestaña “Addresses” (direcciones).

Fig. 5 Configurador del PLC con módulos maestros ASi CP-343-2 y ventana de direccionamiento

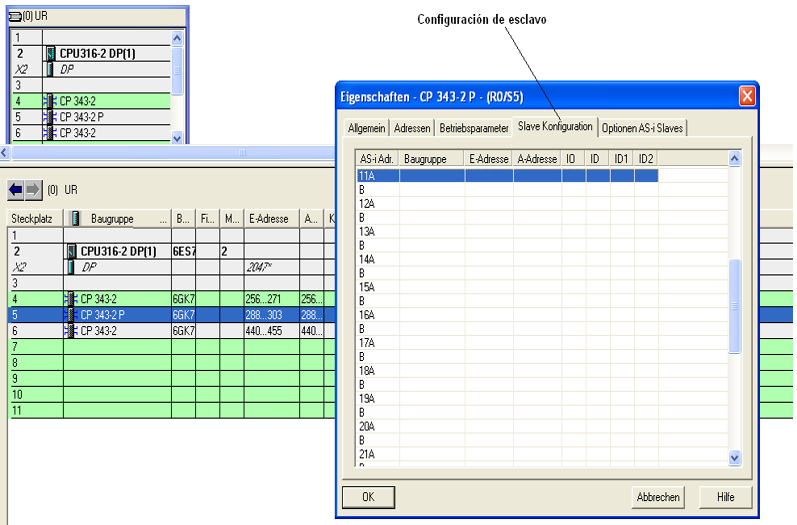

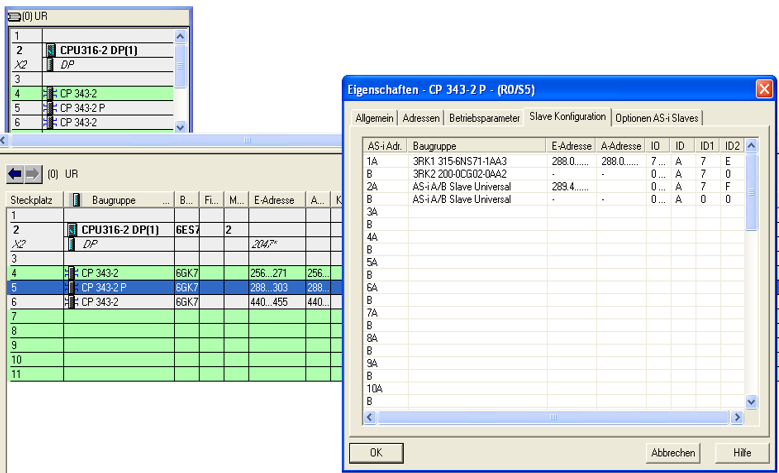

5. En el caso de un maestro ASi extendido (Fig.6), se deberá configurar cada esclavo bajo la pestaña “Configuración de esclavo”. Al hacer doble click sobre el esclavo correspondiente (columna ASi-Adr.), se abre una nueva ventana. Bajo la pestaña “Configuration” abrir la ventana de opciones “Module”, en donde aparecerán los tipos de esclavos disponibles para una operación extendida. Bajo la tecla virtual “Selection” se tiene una amplia oferta de diferentes tipos de esclavos.

Fig. 6 Configurador de PLC con ventana de configuración de esclavos ASi.

Una vez seleccionados los esclavos y aceptada la configuración, se obtiene una configuración como la mostrada en la Fig. 7. ¡Recuerde que para la operación con maestro ASi extendido son necesarios esclavos ASi que satisfagan dicho modo de operación!

Fig. 7 Configurador de PLC con ventana de esclavos ASi configurados.

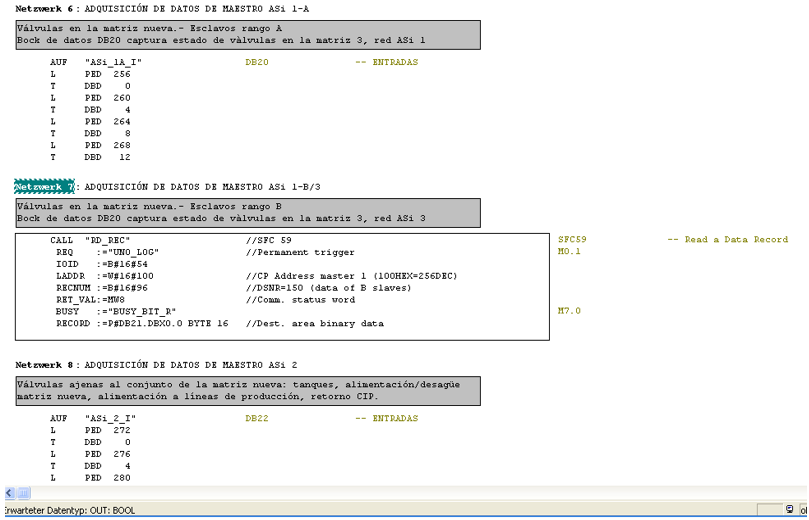

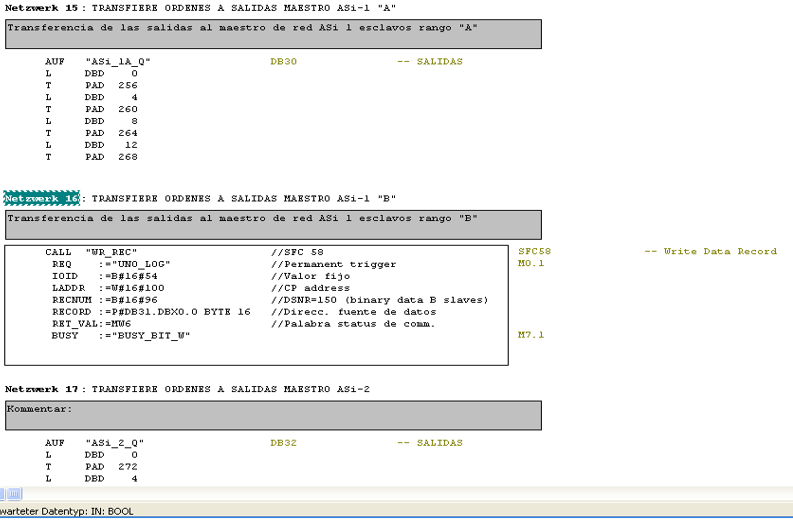

6. Compile y salve el proyecto.

7. El direccionamiento de los esclavos en el programa de control se efectúa como se muestra en las Fig. 8 y Fig. 9. Para el caso de esclavos inteligentes (Fig. 8/Fig. 9), el direccionamiento se efectúa mediante palabras dobles de entrada/salida de proceso, es decir, PED o PQD respectivamente (también es posible emplear palabras sencillas, es decir, PEW/PQW). En el caso de elementos discretos convencionales conectados a los esclavos, el direccionamiento se puede realizar en la forma standard de entradas/salidas normales, es decir Ix.y o Qx.y, donde x = dirección del byte e y = posición del bit dentro de dicho byte. En el ejemplo de las Fig. 8 y 9 los estados de las direcciones se almacenan en palabras de datos, los cuales son transferidos de o hacia las direcciones de entrada/salida (L PEDx/T PQDx) correspondientemente. El direccionamiento de los esclavos en un bus ASi extendido debe efectuarse mediante los bloques de funciones especiales SFC58 (escritura) y SFC59 (lectura).

Fig. 8 Programa Step7 con direccionamiento de datos de entrada de esclavos ASi.

Fig. 9 Programa Step7 con direccionamiento de datos de salida de esclavos ASi.

En caso de ser necesario el direccionamiento a nivel bit de un esclavo ASi, se puede emplear la estrategia mostrada a continuación (Fig. 10). Para esto es necesario entender la forma en que se lleva a cabo el intercambio de datos entre maestro y esclavos. Debido a que este tema está fuera del alcance de éste artículo, se recomienda a quien lo desconozca, leer un manual o libro sobre redes ASi.

A continuación, se expondrá brevemente el formato de almacenamiento de datos en el sistema ASi. Cada esclavo tiene asignado un nibble (4 bits) de un byte. El bit menos significativo de cada nibble corresponde al estado del esclavo, es decir x.0 y x.4, donde x = nro. del byte. Los otros 3 bits del nibble corresponden a alarmas y otro tipo de información del esclavo. En el caso de sensores discretos (sensores convencionales conectados a un esclavo ASi), los bits 0 y 4 corresponden entonces al estado del sensor o actuador: 0 / 1 (desactivado / activado). Si se trata de sensores ASi inteligentes, el maestro y el esclavo se comunican mediante códigos (generalmente hexadecimal) que se almacenan en el nibble correspondiente. En éste caso es necesario conocer la lista de códigos del esclavo en particular y sus significados para poder realizar el control/diagnóstico adecuado mediante instrucciones de carga y transferencia.

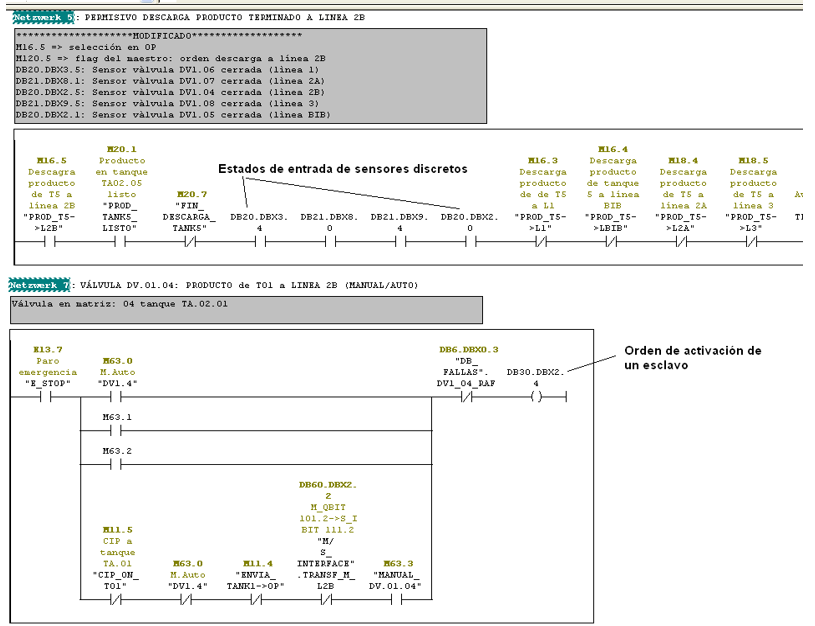

La Fig. 11 muestra un ejemplo de direccionamiento para esclavos analógicos. Para éste tipo de esclavos es necesario el uso de las funciones especiales SFC58 (escritura) y SFC59 (lectura). En éste caso cada dirección de esclavo ocupa un área de 8 bytes para direccionar 4 canales analógicos. En la tabla 1 se aprecian cuáles registros de datos se emplean para la transferencia de valores analógicos de un esclavo dado. La tabla es válida indistintamente para señales de entrada o salida.

Ejemplos para la tabla 1:

· Esclavos analógicos tienen las direcciones 1 a 6 => se emplean el registro de datos 140 y se especifica 48 (DSNR en los ejemplos de la Fig. 11) como la longitud de registros de datos.

· Se desea transferir toda el área de direccionamiento de 31 esclavos analógicos => se emplea el registro de datos 140 y se especifica 128 como la longitud de registros de datos, lo que cubre los esclavos analógicos 1 a 16. En una segunda barrida, para los esclavos 17 a 31, se emplea el registro de datos 144 y se especifica 120 como la longitud de registros de datos.

Para mayor información acerca del rango de valores, rango de medición y exactitud, favor de referirse a la documentación correspondiente de los esclavos analógicos.

Falla en esclavos

El maestro detectará una falla en algún esclavo de la red ASi indicándolo así en su display o arreglo de LED’s (según sea el maestro empleado). En caso de que sea necesario reemplazar dicho esclavo, basta con retirar el esclavo defectuoso y conectar el nuevo esclavo al bus ASi. El maestro lo detectará y le asignará automáticamente la dirección del esclavo con la falla, siempre y cuando el esclavo nuevo tenga la dirección 0. Es decir, el maestro detecta el esclavo con dirección 0 (dirección no válida en la red ASi). Todos los esclavos tienen de fábrica la dirección 0.

Si llegara a ocurrir un rompimiento del cable ASi, se puede localizar dicho punto observando el diagnóstico del maestro y determinando cuáles esclavos (direcciones) están reportando una “falla”, es decir, cuáles esclavos son los que ya no detecta el maestro. Recurriendo al layout de la ruta del bus, se puede determinar cuál es el último esclavo en operación normal y aproximadamente a partir de qué punto podría estar la ruptura del bus.

|

| Direcciones del byte ocupadas por valores analógicos en el registro de datos | |||||||

| Dirección de esclavo Asi | DS140 | DS 141 | DS 142 | DS 143 | DS 144 | DS 145 | DS 146 | DS 147 |

| 1 | 0 -7 |

|

|

|

|

|

|

|

| 2 | 8 - 15 |

|

|

|

|

|

|

|

| 3 | 16 - 23 |

|

|

|

|

|

|

|

| 4 | 24 - 31 |

|

|

|

|

|

|

|

| 5 | 32 - 39 | 0 -7 |

|

|

|

|

|

|

| 6 | 40 - 47 | 8 - 15 |

|

|

|

|

|

|

| 7 | 48 - 55 | 16 - 23 |

|

|

|

|

|

|

| 8 | 56 - 63 | 24 - 31 |

|

|

|

|

|

|

| 9 | 64 - 71 | 32 - 39 | 0 -7 |

|

|

|

|

|

| 10 | 72 - 79 | 40 - 47 | 8 - 15 |

|

|

|

|

|

| 11 | 80 - 87 | 48 - 55 | 16 - 23 |

|

|

|

|

|

| 12 | 88 - 95 | 56 - 63 | 24 - 31 |

|

|

|

|

|

| 13 | 96 - 103 | 64 - 71 | 32 - 39 | 0 -7 |

|

|

|

|

| 14 | 107 - 111 | 72 - 79 | 40 - 47 | 8 - 15 |

|

|

|

|

| 15 | 112 - 119 | 80 - 87 | 48 - 55 | 16 - 23 |

|

|

|

|

| 16 | 120 - 127 | 88 - 95 | 56 - 63 | 24 - 31 |

|

|

|

|

| 17 |

| 96 - 103 | 64 - 71 | 32 - 39 | 0 -7 |

|

|

|

| 18 |

| 107 - 111 | 72 - 79 | 40 - 47 | 8 - 15 |

|

|

|

| 19 |

| 112 - 119 | 80 - 87 | 48 - 55 | 16 - 23 |

|

|

|

| 20 |

| 120 - 127 | 88 - 95 | 56 - 63 | 24 - 31 |

|

|

|

| 21 |

|

| 96 - 103 | 64 - 71 | 32 - 39 | 0 -7 |

|

|

| 22 |

|

| 107 - 111 | 72 - 79 | 40 - 47 | 8 - 15 |

|

|

| 23 |

|

| 112 - 119 | 80 - 87 | 48 - 55 | 16 - 23 |

|

|

| 24 |

|

| 120 - 127 | 88 - 95 | 56 - 63 | 24 - 31 |

|

|

| 25 |

|

|

| 96 - 103 | 64 - 71 | 32 - 39 | 0 -7 |

|

| 26 |

|

|

| 107 - 111 | 72 - 79 | 40 - 47 | 8 - 15 |

|

| 27 |

|

|

| 112 - 119 | 80 - 87 | 48 - 55 | 16 - 23 |

|

| 28 |

|

|

| 120 - 127 | 88 - 95 | 56 - 63 | 24 - 31 |

|

| 29 |

|

|

|

| 96 - 103 | 64 - 71 | 32 - 39 | 0 -7 |

| 30 |

|

|

|

| 107 - 111 | 72 - 79 | 40 - 47 | 8 - 15 |

| 31 |

|

|

|

| 112 - 119 | 80 - 87 | 48 - 55 | 16 - 23 |

Tabla 1 Acceso de valores analógicos empleando registros de datos

Fig. 10 Direccionamiento a nivel bit de esclavos discretos ASi.

Fig. 11 Direccionamiento de esclavos analógicos ASi

El sistema ASi también se puede emplear en caso de aplicaciones de seguridad como son paros de emergencia, barreras de seguridad, contactos de puertas de protección. Para ello es necesario emplear esclavos ex profeso, llamados esclavos de seguridad y un elemento adicional que se llama “Monitor de Seguridad”, los cuales se conectan al bus ASi convencional. La seguridad requerida se logra mediante transmisión de datos adicionales entre los esclavos de seguridad y el monitor de seguridad. De esta manera el monitor está observando constantemente los esclavos de seguridad conectados a él, en caso de alguna emergencia o falla, el monitor deshabilita el subsistema asignado al mismo. Haga clic para editar el texto de Preguntas frecuentes. Esta es su oportunidad para decirles a sus clientes todo lo que necesitan saber acerca de su empresa. ¿Envía productos? ¿Tiene espacio de estacionamiento para sus clientes? ¿Toma pedidos personalizados?

La industria cada vez más demanda sistemas de automatización, solicitando que se ofrezcan las funciones necesarias a una buena relación precio/desempeño.

El bus ASi cumple con estos requerimientos no solo por su expansibilidad modular, sino también por su sencillez de implementación, confiabilidad y economía.

El objetivo principal, al ser creado el bus ASi, no era el de ser un bus de campo universal para todas las áreas de automatización, sino más bien un sistema razonablemente económico para los elementos del nivel bajo de la pirámide automatización.

La interfaz ASi fue desarrollada para poder conectar sensores y actuadores binarios al nivel de control superior. Objetivos de desarrollo importantes fueron un sistema simple y rentable con bajos costos de cableado en campo.

Rentabilidad, sencillez de cableado y de mantenimiento

Muchos sensores y actuadores pueden ser conectados por medio del cable de dos hilos exclusivo de ASi, el cual a través de este mismo cable suministra el voltaje de alimentación. Al eliminar el cableado convencional con su infinidad de cables tendidos por toda la planta y reemplazándolos por el cable amarillo de ASi, el resultado es una reducción significante de costos mediante un conexionado sencillo, rápido y confiable, sin necesidad de un extensivo entrenamiento.

Gracias a su interfaz simple y bien definida, el bus ASi puede ser instalado sin la necesidad de una habilidad especial. El sistema de conectores llamados “vampiro” ha demostrado su eficacia, incluso en áreas de alta humedad. Al poder seleccionar libremente la topología de red y la facilidad de configuración hacen que su instalación sea realmente sencilla. La facilidad de montaje e instalación, reducen considerablemente los tiempos y facilita la detección de fallas en los elementos que integran la red.

El perfil único del cable ASi previene la inversión de polos al conectar los diferentes dispositivos y es un ejemplo de las medidas que se tomaron para reducir la frecuencia de errores. La instalación, otro factor económico importante, se reduce drásticamente al emplear éste sistema. Los bajos costos de instalación muestran que el bus ASi es una solución técnica y económicamente realista como bus de campo en los procesos productivos.

El bus ASi en la periferia de redes

La interfaz ASi es más bien una forma inteligente de cableado que un bus de campo en sí y no intenta ni puede reemplazar las redes complejas. Pero en el nivel bajo de comunicación industrial, el nivel de sensor/actuador, el sistema sobresale con sus soluciones simples y redituables. Se ha verificado las ventajas económicas de integrar el bus ASi aún en casos tan sencillos como la integración de interruptores y botones en paneles de control. El bajo costo adicional del chip esclavo ASi es compensado por la reducción en gastos de cableado. A su vez se cuenta actualmente también con componentes ASi robustos y de bajo costo para ambientes agresivos. El bus ASi se puede conectar directamente al:

- PLC de la planta

- o mediante gateways, links u otros acopladores de bus a otros los sistemas de bus de campo usuales (p. ej. CAN, DeviceNet, Ethernet, Interbus, Profibus, etc.). La alta capacidad de poder integrarse a otras redes hace de la modularización algo cada vez más sencillo.

El bus ASi, de sus siglas en inglés Actuator Sensor interface (interfaz actuador-sensor), ofrece muchas de las ventajas de sistemas de bus más complejos y costosos, pero a un precio sustancialmente menor y con mayor simplicidad, es ideal para controlar válvulas, actuadores y muchos otros dispositivos de campo en su aplicación de procesamiento. En un principio fue conceptualizado principalmente para el monitoreo y control de elementos digitales (ON-OFF) pero con el paso del tiempo se le incorporó la habilidad para elementos analógicos también.

Se puede emplear esta interfaz para control de proceso autónomo o junto con un sistema de control de bus de nivel más alto. El bus ASi no compite con los sistemas de bus de nivel más alto. La fiabilidad, simplicidad e interoperabilidad hacen de la interfaz ASi una solución de conexión y control rentable, especialmente en situaciones en las que sea imperativo un bajo costo de instalación. Se usa un solo cable que tiene un par de alambres, que maneja energía de alimentación y la parte de comunicación, para controlar la red al "encadenar" los sensores y actuadores con un sistema de control, por ejemplo, un el Controlador Lógico Programable (PLC).

Cada elemento (o dispositivo) tendrá su dirección única dentro del sistema y sólo ese dispositivo con la dirección adecuada responderá a los comandos del sistema. El bus ASi se reconoce por su cable amarillo plano, con un perfil característico trapezoidal que es perforado por conectores de desplazamiento de aislamiento tipo vampiro de manera que se evita el gasto de conexiones en "T" y otras conexiones complejas.

Historia

Los “inventores” de ASi fueron once conocidas compañías fabricantes de sensores y actuadores. Estas compañías crearon alrededor de 1990 un consorcio para desarrollar la interfaz ASi. Una vez que terminaron con el desarrollo, fundaron la Asociaciòn Internacional ASi en 1991 para administrar y promover el uso del bus en los niveles bajos de la automatización industrial. Paralelamente al consorcio, se creó la Asociación ASi como una organización de usuarios. El primer sistema totalmente operacional se mostró en 1994 en la Feria de Hannover.

Con el transcurso de los años, la técnica del bus ASi se ha seguido desarrollando tratando de mantener siempre la compatibilidad hacia abajo, de tal manera que no sea necesario cambiar elementos viejos cuando se genera una nueva versión del sistema ASi.

Al inicio solo se contempló la transmisión de datos binarios para máximo 31 esclavos, aunque el número real de sensores actuadores puede ser mayor si se emplean esclavos especiales y si el sensor/actuador a conectar es únicamente ON/OFF.

Actualmente es posible implementar sistemas ASi con hasta 62 esclavos y transmitir valores analógicos de hasta 16 bits, así como la conexión de elementos seguros, lo cual le transfiere una mayor penetración en el mercado. El tiempo máximo de ciclo para la configuración original es de máximo 5ms. Para el caso de un maestro con esclavos A/B el ciclo se duplica a máximo 10ms. Los valores analógicos se transfieren en un proceso de multiplexaje en tiempo directamente al maestro, de tal manera que se les puede tratar de forma igualmente sencilla que los valores binarios.

Con el fin de lograr incrementar el número de esclavos y a la vez conservar la compatibilidad en ambos sentidos, la asociación decidió emplear uno de los cuatro bits de salida de los esclavos para poder seleccionar entre el grupo de esclavos A y el grupo de esclavos B, de tal manera se podía duplicar el número de esclavos original a costo de un bit de salida por esclavo.

Versión 3.0

Para el 2005 se vio que era necesario enfrentar nuevos requerimientos a la vez que el creciente uso de Ethernet industrial exigía una solución en el nivel bajo del control de procesos que superara sus deficiencias (topología restringida, trama de datos grandes, empleo de switches costosos, etc.). Esta versión hace frente a éstos requerimientos definiendo nuevos perfiles de comunicación para datos binarios y analógicos más la introducción de un perfil de transmisión serie de datos. Entre otras, se tienen las siguientes nuevas características

- Canal analógico de alta velocidad configurable (8, 12 o 16 bits)

- Canal serie full dúplex

- Nodos binarios de entradas/salidas que soportan direccionamiento A/B con 8 entradas y 8 salidas

Con éstas nuevas propiedades el bus ASi se convierte en el interlocutor ideal para cualquiera de los protocolos industriales actualmente disponibles basados en Ethernet. Se cuenta ya con gateways para Ethernet IP, ProfiNet, Modbus/TCP, Sercos III y otros.

Ventajas del Bus ASi

- Reducción drástica de los costos de instalación. El cableado y el tiempo de montaje se reducen proporcionando ahorros de hasta 40% con respecto a instalaciones tradicionales.

- Reducción en la puesta en operación, la cual se simplifica enormemente. Las funciones de diagnóstico aceleran la eliminación de fallas.

- Reducción de costos de mantenimiento y aumento de la confiabilidad del sistema. Los diversos componentes requieren de menor mantenimiento y las funciones de diagnóstico integradas permiten que los componentes sean monitoreados constantemente.

- Cableado de planta simple al eliminar un número considerable de cables para cada elemento en campo y sustituirlos por un solo cable al que se conectan todos los sensores/actuadores ASi.

- Sistema no propietario. Debido a que desde su conceptualización el bus ASi fue diseñado por diversas compañías, en la actualidad existe una gran variedad de fabricantes con una gama muy diversa de componentes ASi que satisfacen las necesidades y el presupuesto de todo usuario final.

Características y Datos técnicos

- Tipo de red: Sistema Maestro / Esclavo

- Topología: Flexible, con topología lineal, estrella o árbol

- Medio de comunicación: Cable especial (amarillo) plano sin malla de forma trapezoidal, con dos cables que transportan datos y suministran energía de 24VCD.

- Longitud del bus: 100m por segmento/maestro, extensible a 300m máximo con repetidores (máximo 2)

- Velocidad de transmisión: 167 kBits/s sin necesidad de terminación

- Nro. De estaciones: 1 maestro y hasta 32 esclavos en configuración sencilla y 64 esclavos en configuración compuesta (requiere de maestro especial)

- Datos: Cada esclavo con 4 bits de entrada y 4 bits de salida en configuración sencilla o 4 bits de entrada y 3 de salida en configuración compuesta, lo que permite un total máximo de 248 bits de entrada digital y 186 bits de salida digital o 124 valores analógicos

- Características de red: Sistema de comunicación maestro/esclavo sencillo optimizado para la transmisión de pequeñas cantidades de datos, con un ciclo de bus máximo de 10ms

- Temperatura: -40ºC a 85ºC

- Grado de Protección contra fuego: IEC 60332.1

- Impedancia: 70 – 140 Ohms

- Alta inmunidad al ruido y temperatura

- No requiere de software de configuración especial

- Asignación de direcciones mediante botones en el maestro, programador portátil especial o comunicación serie

- Organización de usuarios: AS-Internacional